„Das große Ziel der Bildung ist nicht Wissen, sondern Handeln“ – Herbert Spencer

Deshalb versuchen wir den Grundlagenteil auf die nötigen Grundlagen zu reduzieren, die für die Lasermaterialbearbeitung im Allgemeinen wichtig zu verstehen sind. Wir werden hier nicht erklären wie ein Laser oder verschiedene optische Bauelemente funktionieren. In den jeweiligen Wissensbereichen zu den Prozessen wird auf die für den einzelnen Prozess wesentlichen Grundlagenverständnisse eingegangen. In diesem Bereich wollen wir vor Allem einen Überblick über die einzelnen Verfahren verschaffen und ein tieferes Verständnis in der Betrachtung des Laserstrahls als Werkzeug erzeugen. Auf diese Weise wollen wir Wissen erzeugen, was Sie in der Anwendung der Laserstrahlung weiterbringt.

Laserstrahlung oder Laserlicht ist eine Besondere Form von Strahlung. Sie lässt sich über weite Entfernungen nahezu Verlustfrei „transportieren“, sie lässt sich sehr gut fokussieren, sie lässt sich sehr schnell modulieren und schalten und sie ist monochromatisch, was bedeutet sie besitzt nur einen sehr schmalen Wellenlängenbereich.

Im Bezug auf die Lasermaterialbearbeitung bringt das viele Vorteile mit sich, die wir uns nun etwas genauer ansehen wollen.

Durch diese Eigenschaft, kann sich ein Lasergerät Außerhalb eine Maschine befinden oder in einem unbewegten Teil der Maschine. Somit kann unabhängig von der benötigten Laserleistung die Auslegung der Maschinenkomponenten erfolgen. Es muss sozusagen nicht das ganze Gerät bei der Bearbeitung mit verfahren werden, sondern es werden nur kleinere leichte Optikkomponenten verfahren. Das bringt einen erheblichen Vorteil in der Achskinematik (Beschleunigung und Geschwindigkeit), der Präzision und der Auslegung der einzelnen Komponenten, wie Motoren, Führungen, Traversen (…) und damit Einsparpotenzial, sowohl in der Anschaffung als auch im Betrieb der Anlagen im Vergleich zu anderen Verfahren.

Ein weiterer Anwendungsfall ist die Remote-Bearbeitung. Hier hat unsere Optik, aus der der Laserstrahl austritt einige 100 mm bis teilweise wenige Meter Abstand zum zu bearbeitenden Bauteil. Das ermöglicht zum einen die Bearbeitung von großen Bauteilen an einem Roboterarm (z.B. Automobilkarossen oder Gehäuse Schweißen) oder auch die Bearbeitung von vertieften Konturen und Flächen (Kennzeichnungen in Sicken oder die Innenbearbeitung von Rohren und Zylindern geringer Durchmesser).

Der Laserstrahl, der unser Werkzeug ist, lässt sich je nach Anwendung und Quelle auf einige Mikrometer fokussieren. Somit lassen sich extrem kleine Bearbeitungsauflösungen realisieren. Das spiegelt sich in verschiedenen Bearbeitungsvarianten wieder. So können beim Schneiden extrem dünne Stegstrukturen erzeugt werden. Schweißnähte können so klein hergestellt werden, dass sie mit bloßem Auge nicht erkennbar sind. Prägewerkzeuge können im mikroskopischen Detailgrad graviert und poliert werden. Kennzeichnungen zur Rückverfolgbarkeit bei winzigen Implantaten oder Fälschungssicherungen können so aufgebracht werden, dass man sie als Laie kaum auf dem Teil findet, wie bei Schmuck oder Diamanten.

Diese Fokussierbarkeit treibt somit auch die Miniaturisierung von Bauteilen voran, sodass Gewicht, Baugröße und Material eingespart werden können, was sowohl die Kosten als auch die Eignung der Produkte stark verbessern kann.

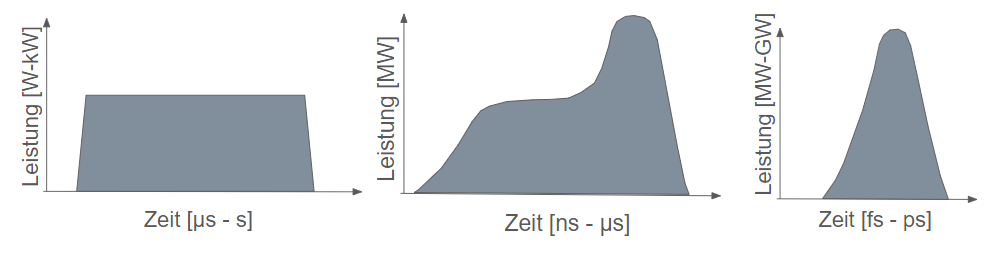

Laser können in zwei verschiedenen Modi betrieben werden, im cw-Modus (continuos wave / Dauerstrichbetrieb) strahlt der Laser ununterbrochen und im gepulsten Betrieb wobei er Lichtimpulse ausgibt.

Im cw-Modus kann die Leistung innerhalb weniger Mikrosekunden an- und ausgeschalten oder angepasst werden. Dadurch können selbst grobe Prozesse, wie beispielsweise Dickblechschneiden & -schweißen oder auch Entzundern sehr schnell und mit konstanter Bearbeitungsqualität realisiert werden.

Im gepulsten Betrieb hingegen sind Pulse erzeugbar, die so kurz sind, dass das Material erst auf sie reagiert, wenn sie schon wieder vorbei sind. Hier sprechen wir von den „Ultrakurzen Laserpulsen“ (UKP). Diese Pulse haben Pulsdauern im Bereich von Pikosekunden (10-12 s) bis Femtosekunden (10– 15s) Das entspricht einer tausendstel bzw. millionstel Nanosekunde (10-9 s)

Da diese Systeme allerdings noch recht kostenintensiv sind, sollte trotzdem immer genau geprüft werden, ob ihr Einsatz wirklich erforderlich ist oder ob sich auch ein deutlich günstigeres Nanosekundensystem eignen würde.

Laser erzeugen Strahlung mit einer Wellenlänge, beziehungsweise einem sehr schmalen Wellenlängenbereich. Das verursacht, dass ein Laser nicht alle Materialien bearbeiten kann, bietet aber auch den Vorteil der selektiven Bearbeitung. So können zum Beispiel bei Elektronikanwendungen die Kunststoffschichten einer Platine selektiv gegenüber den Leiterbahnen abgetragen werden. Oder es kann beim Kunststoffschweißen ein transparenter oder opaker Kunststoff auf einen nicht transparenten Kunststoff gelegt und eine flächige Schweißungen zwischen den Kunststoffen erzeugt werden, ohne die Bauteiloberfläche zu verändern.

Trifft der Laserstrahl auf das Bauteil, wird er auf eine Fläche abgebildet. Um ihn optimal nutzen zu können, sollte man die folgenden vier Punkte kennen, da diese maßgeblichen Einfluss auf die Art des Bearbeitungsprozesses, der durchgeführt wird und eine essentielle Grundlage für das generelle Prozessverständnis bilden.

Meist sind die zur Materialbearbeitung verwendeten Laserstrahlen annähernd rund und können als Kreisfläche betrachtet werden. Innerhalb dieser Fläche (auch Laserspot genannt) hat der Strahl ein räumliches Strahlprofil seiner Leistung. Das gängigste Strahlprofil ist hier die Gaußform, welches die größte Leistung in der Mitte des Kreises hat und zu den Rändern abnimmt.

Der Strahl bzw. der Puls hat eine räumliche Länge, die sich aus dem Produkt von Pulsdauer und Lichtgeschwindigkeit ergibt. Entlang dieser Länge hat der Laserpuls einen zeitlichen Verlauf seiner Leistung. Diese Profile können sehr unterschiedlich sein. Bei CW- (Dauerstrichbetrieb) und QCW- (Dauerstrichbetrieb gepulst betrieben) – Lasern ist dieses konstant. Bei den Kurzpulslasern im Nanosekundenbereich hat dieses erst eine sehr hohe Intensität, gefolgt von einem zunehmendem abflachendem Bereich. Bei den Ultrakurzpulslasern ist die Form Gaußartig oder hyperbolisch-sekant-quadratisch (ähnlich wie ein Gauß).

Die Intensität ()gibt an, wieviel Leistung auf die Bestrahlte Fläche trifft. Dieser Wert unterscheidet zwischen Erwärmen, Schmelzen, Verdampfen oder Ionisieren, also der Bildung eines Plasmas.

Da der Laserstrahl einen zeitlichen und räumlichen Verlauf seiner Leistung hat, können auch mehrere Phänomene innerhalb des Brennflecks auftreten. Auch hängt der konkrete Wert vom bestrahlten Material ab, dessen thermischen Eigenschaften und seines wellenlängenabhängigen Absorptionsgrades.

Die Fluenz () gibt an, wieviel Energie auf die bestrahlte Fläche trifft. Dieser Wert vernachlässigt somit die zeitliche Komponente. Wenn die Intensität beschreibt, was passiert, beschreibt die Fluenz wieviel davon passiert. Mit der Fluenz wird auch die Betrachtung der Effizienz eines Prozesses gemacht. Vor allem bei der Verwendung von Ultrakurzpulslasern ist diese Betrachtung meistens interessanter, da die Intensität hier eine sehr geringe Aussagekraft bietet.

Die Bestrahlungsdauer verknüpft die Werte Fluenz und Intensität miteinander. Es ist die zeitliche Komponente, die Pulsdauer. Je länger die Pulsdauer, desto mehr Energie kann vom Material aufgenommen werden, desto größer werden allerdings auch parasitäre Effekte wie Wärmeleitung, Plasmaabschirmung und Konvektion des Schmelzbades. Dadurch sinkt die Prozesseffizienz, den man als eine Art relativen Wirkungsgrad verstehen kann.

Die Wechselwirkung von Strahlung und Materie ist sehr komplex und bietet zuteilen sehr große Herausforderungen für aktuelle Forschung. Vor allem wird sie immer komplizierter, je kürzer die verwendeten Laserpulse sind. Im Folgenden wird versucht anwenderfreundlich und sehr vereinfacht dieses Thema zu beleuchten, sodass Wissen aufgebaut wird, welches bei der Auslegung und Optimierung von Prozessen genutzt werden kann.

Die Elektronen unseres Festkörpers absorbieren die Photonen und geben sie in dem Fall, dass das Material absorbierend für die verwendete Strahlung ist, in Form von Gitterschwingungen (Phononen) an den Festkörper weiter. Dieser wird nun erhitzt. Man spricht hier von der linearen Absorption. Diese findet immer dann statt, wenn der Absorptionsgrad eines Materials merklich über 0% für die verwendete Wellenlänge liegt.

Trotzdem lassen sich auch beispielsweise Gläser und Kunststoffe mit einer Wellenlänge bearbeiten, für die sie eigentlich transparent sind. Hier findet nicht-lineare Absorption statt. Dabei treffen (bei hoher Intensität) ausreichend Photonen dasselbe Elektron um ihm gemeinsam genug Energie zu geben, sodass es diese an das Gitter weitergeben kann. Dieser Effekt wird Multi-Photon-Absorption genannt. An dieser Stelle seien noch Tunnel – und Avalanche-Ionisation genannt, welche bei Interesse allerdings in geeigneter Fachliteratur nachvollzogen werden sollten.

Wichtig ist noch zu wissen, dass ein Material, je wärmer es wird, immer besser Strahlung aufnimmt. Sein Absorptionsgrad ist temperaturabhängig. Das kann angewendet werden, um wärmegestützte Prozesse zu realisieren oder auch zu verstehen, warum ein Prozess sich über die Bearbeitungszeit ändert.

Bei der Bearbeitung mit Laserstrahlung treten Parasitäre Effekte auf. Diese Effekte lassen sich als Energieverlust und damit als Effizienzverlust des eigentlich gewünschten Laserprozesses verstehen. Sie schmälern häufig die Qualität des Bearbeitungsergebnisses, tragen in manchen Fällen aber auch zur Verbesserung dieses bei. Diese Effekte sind:

Wärmeleitung und Selbstabschreckung: der Wärmeverlust während der Bearbeitung in den Rest des Materials.

->Plasmaabschirmung: Wenn sich bei der Bearbeitung ein Plasma oberhalb der Werkstückoberfläche bildet, dann absorbiert und streut dieses Teile der Laserstrahlung, was inhomogene oder ineffiziente Prozesse zur Folge hat

->Schmelzbadbildung und -Dynamik: Durch die Gaußform des Strahlprofils bildet sich an den Rändern eines Abtrages Schmelze, welche dann als Schmelzreste auf dem Material verbleiben. Diese kann bei längerer Bestrahlung zu einem Schmelzbad führen, in dem kaum noch Abtrag stattfindet, sondern es eher zur Bildung von Dampfkapillaren kommt (dieser Effekt wird beim Tiefschweißen genutzt!). Somit werden scharfe Geometrien und Reliefs zerstört, dieser Effekt kann aber auch gezielt genutzt werden um beispielsweise Oberflächen während oder nach der Gravur zu Glätten.

->Ablagerungen von Debris und Schmelzspritzern: Wird die Oberfläche eines Werkstückes bearbeitet, so fliegen Funken, Schmelzspritzer und das sogenannte Debris (kleine abgesprengte Partikel) umher. Teile davon können sich wieder auf der zu bearbeitenden Fläche ablegen, wodurch sie sozusagen mehrmals bearbeitet werden. Dieser Effekt reduziert die Effizienz und auch die Prozessstabilität, wodurch zwingend darauf zu achten ist, diese Partikel bestmöglich vom Bauteil weg zu befördern.

Generell kann man diese Parasitären Effekte reduzieren, egalisieren oder stellenweise sogar nutzbar machen, wenn man sie kennt. Mögliche Lösungsansätze sind hier beispielsweise die Prozessparameter so auszulegen, dass ihr Einfluss nicht mehr spürbar ist, Bearbeitungsstrategien zu entwerfen, die diese Einflüsse schon konzeptionell berücksichtigen und bestmöglich umgehen und auch Abarbeitungsstrategien zu konzipieren, die diese Einflüsse reduzieren.

Nach der Bestrahlung mit dem Laser rekombiniert das Plasma und der Dampf verfliegt, die Schmelze erstarrt und das Material leitet die übrige Wärmeenergie in sich und seine Umgebung ab. Wichtig ist hier daran zu denken, dass es sich um thermische Prozesse handelt und die Bauteile mit unter sehr heiß sein können und deshalb auf geeigneten Schutz zu achten ist.

Der Laserstrahl wird durch viele verschiedene optische Bauelemente geführt um ihn zu führen und zu formen. Auf diese Weise werden die nachfolgend besprochenen Eigenschaften der Strahlung und damit dem Werkzeug was wir nutzen wollen, angepasst.

Aus den Eigenschaften der Laserstrahlung ergeben sich Limits bei der Abbildung. Auch hier muss sich für einen Kompromiss entschieden werden aufgrund verschiedener physikalischer Begrenzungen. Eine Begrenzung auf die man schnell trifft ist, dass Strahlung im Allgemeinen beugungslimitiert ist. Diese Limitierung beschreibt, dass Lichtwellen auf einen begrenzt kleinen Durchmesser fokussiert werden können, aus dem Grund heraus, dass sie durch eine räumlich begrenzte Öffnung (z.B. eine Fokussierlinse) durch müssen und an den Rändern dieser Optik gebeugt werden. Selbst bei einer perfekten Linse ohne Abbildungsfehler begrenzt dieses Phänomen das Auflösungsvermögen. Die Auflösungsgrenze, bzw. unser Spotdurchmesser wird also beschränkt durch folgenden Zusammenhang: (Wellenlänge, L=Abstand zum Objekt D=Größe der Öffnung d=Fokusdurchmesser). Man kann also erkennen, dass je kleiner die verwendete Wellenlänge oder die Brennweite der Optik ist, auch der mögliche Spotdurchmesser kleiner wird. Selbiges auch je größer der Durchmesser der verwendeten Linse ist, Allerdings ist das praktisch meist kein relevanter Faktor, da hier sehr schnell immense Kosten anfallen können. Man kann den Sachverhalt der realen Abbildungsverhältnisse auch anders und praktisch relevanter darstellen, was im folgenden Abschnitt behandelt wird.

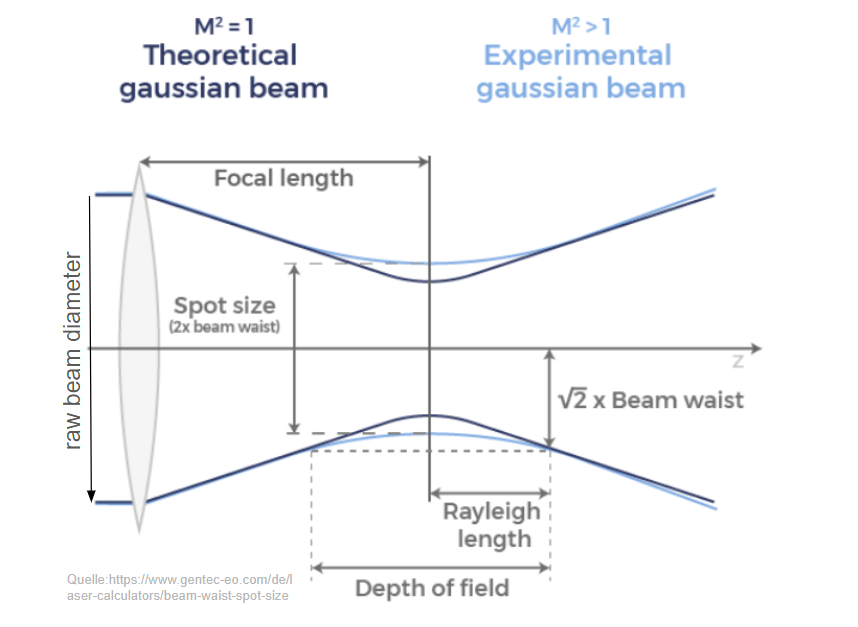

Die Qualität eines Laserstrahls wird über die Beugungsmaßzahl M2 beschrieben. Idealisiert und unerreichbar ist der Wert 1, je höher der Wert ist, desto stärker weicht die Strahlqualität von einem idealen Gaußstrahl ab. Dieser Wert ist einfach aus den Herstellerangaben und dem Produktdatenblatt ersichtlich. Auf die Erklärung wie dieser Zustande kommt, wird an dieser Stelle verzichtet. Wichtig ist zu Wissen, dass ein höherer Wert nicht unbedingt eine schlechtere Eignung für einen Prozess Bedeutet.

In der linken Abbildung ist erkennbar, dass bei steigendem M2 der Strahldurchmesser im Fokus steigt. Desweiteren geht aus der Gleichung hervor, dass mit steigender Brennweite und Wellenlänge ebenfalls der Spotdurchmesser steigt. Ein größerer Durchmesser des unfokussierten Strahls jedoch verursacht einen kleineren Spot.

In der Abbildung ist noch die Schärfentiefe die Rayleighlänge ( halbe Schärfentiefe) abgebildet. Diese Werte geben an, innerhalb welchen Bereichs der Laserstrahl einen Durchmesser von maximal seines Fokusdurchmessers hat. Der Wert steht dort, weil die Betrachtung darauf abzielt, wann der Laserstrahl die Hälfte seiner Intensität hat. Und da es sich um einen Kreis handelt, hängt die Intensität vom quadratischen Durchmesser ab. Je kleiner der Fokusdurchmesser ist, desto kleiner ist die Schärfentiefe.

f = Brennweite Wellenlänge M2= Beugungsmaßzahl Spotdurchmesser Rohstrahldurchmesser

Der Fokusdurchmesser ist der Wert, mit dem die Bearbeitung steht und fällt. Er gibt für jeden Laserprozess das Limit an Auflösung an. Einen größeren Fokusdurchmesser zu nutzen ist oftmals sogar eine gute Option, da bei den unterschiedlichen Prozessen durchaus Verbesserungen in Prozessstabilität und Effizienz, bzw. Bearbeitungsgeschwindigkeit erzielbar sind. Variable Fokusdurchmesser werden oft über die Defokussierung erzielt. Das bedeutet, dass nicht im Fokus gearbeitet wird, sondern einfach etwas außerhalb. Der Nachteil dieser Variante besteht darin, dass hier die Prozessführung bedeutend instabiler wird (nicht unmöglich) und kleinere Schwankungen in der Bauteilhöhe größere Auswirkungen haben, als würde einfach innerhalb eines größeren Fokus (mit zusätzlich noch mehr Schärfentiefe) gearbeitet werden. Es gib unterschiedlichste Systeme, die den Fokusdurchmesser variieren können, diese sind allerdings Kostenintensiv, kompliziert in der Justage und Bedienung und bringen ebenfalls diverse Nachteile mit sich, die berücksichtigt werden müssen (Wasserkühlung bei höheren Leistungen, große Strahlengänge in der Maschine, Feldverzerrungen,…)

Die Schärfentiefe ist ein Wert, der oft unterschätzt wird. Sie ist sehr entscheidend für Prozessstabilität bei größeren Bauteiltoleranzen. bei Schneid- und Schweißanwendungen ist sie, neben der mittleren Leistung, entscheidend für die Dicken die sicher bearbeitet werden können. Je Dicker der Werkstoff ist, der geschnitten werden soll oder je tiefer die Schweißnaht, desto höher muss die Schärfentiefe sein.

Die Brennweite ist die wichtigste Eigenschaft für die Optiken, die zur Bearbeitung eingesetzt werden. Wie bereits vorangegangen besprochen, sind Fokusdurchmesser und Schärfentiefe hauptsächlich durch die Brennweite einstellbar. Nun könnte man denken, dass man einfach bei kleinen Spotdurchmessern eine kleine Brennweite nimmt und bei großen Spotdurchmessern eine lange. Leider ist das in der Praxis so oft nicht gut umsetzbar. Die Brennweite gibt an, wie weit weg die Optik vom zu bearbeitenden Material sitzt. Eine längere Brennweite zu nutzen hat bei vielen Prozessen erhebliche Vorteile:

Die Optik ist durch den höheren Abstand besser geschützt vor Spritzern und Bedampfung.

Die Zustellbewegungen können schneller durchgeführt werden, da durch den höheren Abstand mehr Sicherheit besteht.

Optiken mit langen Brennweiten haben auch größere Feldgrößen, was mehr bearbeitbare Fläche ohne Neupositionierung zur Folge hat.

Im realen Anwendungsfall wollen wir mit dem Laserstrahl ein Bauteil bearbeiten. Dafür muss zwischen Laserstrahl und Bauteil eine Relativbewegung erzeugt werden. Dafür gibt es verschiedene Varianten, welche im folgenden besprochen werden.

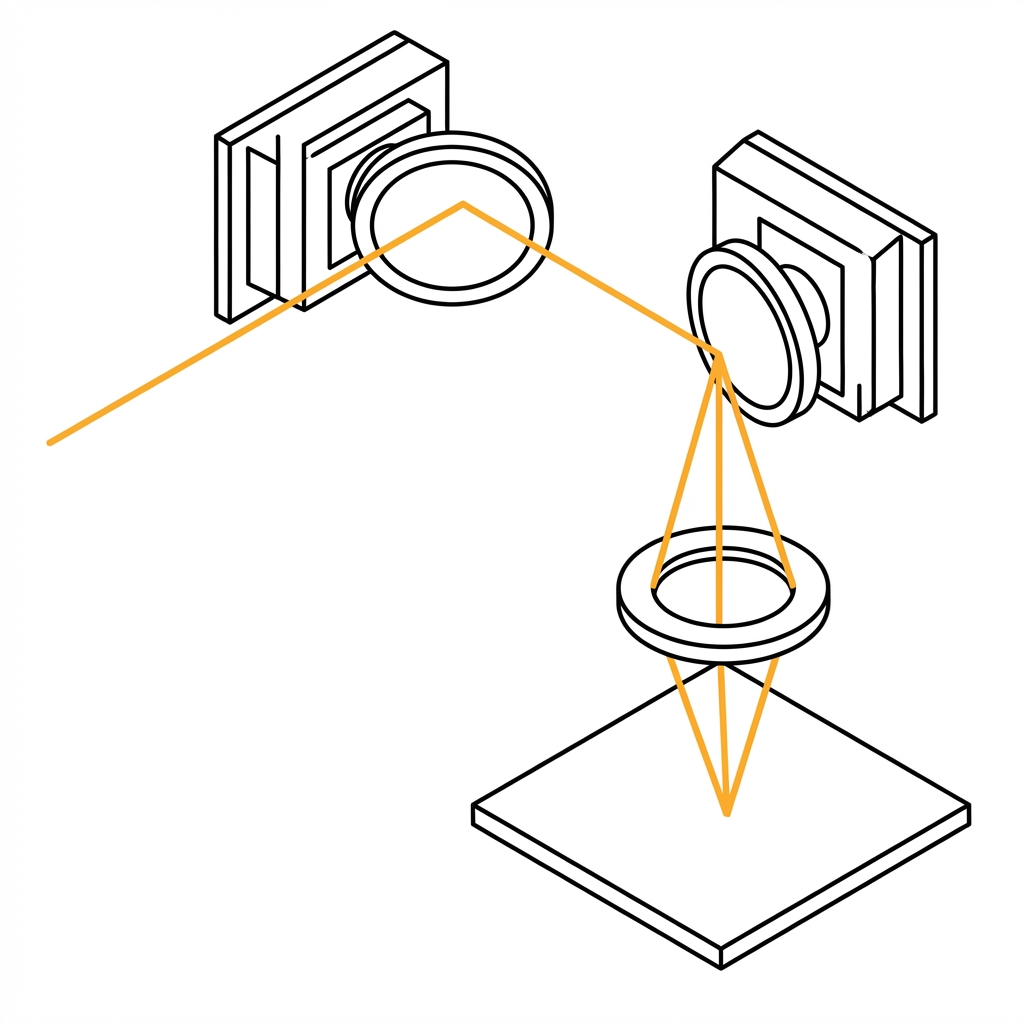

Bei Anwendungen die sehr hohe Dynamiken oder sehr komplizierte Geometrien benötigen wird oftmals der Galvanometerscanner eingesetzt. Dieser ist Aufgebaut aus zwei beweglichen Spiegeln, durch die der Strahl in unterschiedlichen Winkeln abgelenkt und anschließend durch die Fokussierlinse fokussiert wird. Die Spiegel positionieren den Strahl innerhalb des Scanfeldes. Ein Spiegel in x- und einer in y-Richtung. Es gibt auch andere Arten von Scannern, wie beispielsweise Polygonscanner oder 1-Achsscanner, aber die Galvanometerscanner sind mit großem Abstand am meisten verbreitete Scannertyp.

Die Scanner bieten viele Vorteile bei der Bearbeitung. Sie sind sehr dynamisch, da nur kleine Spiegel um kleine Winkel bewegt werden müssen, was insbesondere bei Prozessen in denen Füllungen abgearbeitet werden müssen extreme Performance-Vorteile bringt, wie bei der Beschriftung, Gravur oder auch Perforation von Flächen. Die Optiken der Scanner können sehr einfach gewechselt werden, wodurch auch unterschiedliche Brennweiten innerhalb einer Maschine genutzt werden können und sie bieten in den meisten Fällen einen größeren Abstand zum Werkstück, was sowohl Kollisionssicherheit als auch Schutz vor Spritzern und Dämpfen bringt.

Die Nachteile dieser Systeme sind, dass das Bearbeitungsfeld durch die Brennweite limitiert ist und gerade bei größeren zu bearbeitenden Flächen umpositioniert und angesetzt (stitching) werden muss.

Bei Scannern ist es schwer möglich koaxial Prozessgas zuzuführen, da die kleinen Gasdüsen das Bearbeitungsfeld erheblich einschränken. Dennoch kann das genutzt werden, wenn der Scanner ausschließlich für eine Pendelbewegung des Strahls (Wobble) genutzt werden soll oder Konturen im Bereich des Düsendurchmessers bearbeitet werden sollen.

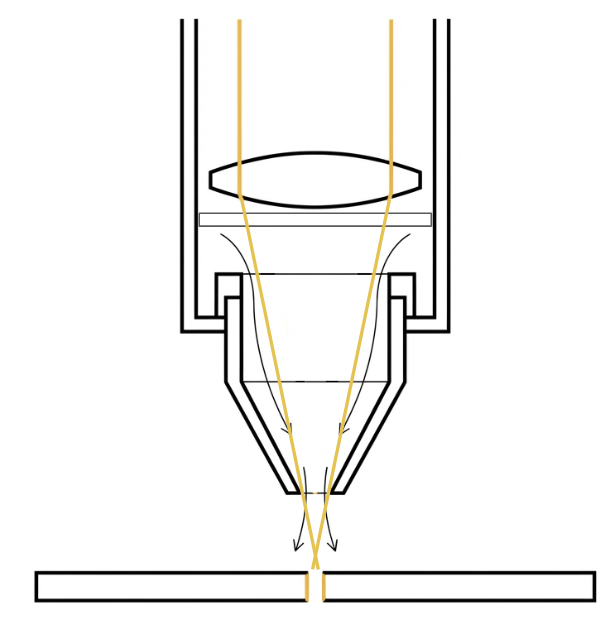

Bei der Festoptik steht der Laserstrahl fest zur fokussierenden Optik und die Bewegung zum Bauteil wird durch ein Achssystem erzeugt. Dadurch ist es möglich, den Strahl durch sehr kleine Koaxialdüsen zu führen, wie sie für Schneidprozesse benötigt werden und für manche Schweißprozesse von Vorteil sind. Der Aufbau dieser Köpfe ist in der Basis sehr schlank und einfach und kann meistens mit sehr vielen Optionen und anbauten in der Funktionalität erweitert werden. Die Aufbauten dieser Köpfe sind oft sehr massiv und Robust ausgelegt, da die Arbeitsabstände von Kopf zu Werkstück sehr klein sind (einige mm bis wenige 10 µm) und damit eine Kollisionsgefahr gegeben ist. Die erforderliche Dynamik der Systeme die Festoptiken verwenden werden durch die Achssysteme der Maschine realisiert. Das Achssystem gibt hierbei auch die bearbeitbare Fläche vor. Außerdem benötigen diese Systeme dadurch eine CNC- Steuerung über die Konturen in Form von Programmen abgearbeitet werden.